Причины образования дефектов

Дефекты при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от состава сплава, способа производства проката. На плохо сваренные детали большой процент брака сразу заносится в технологические карты.

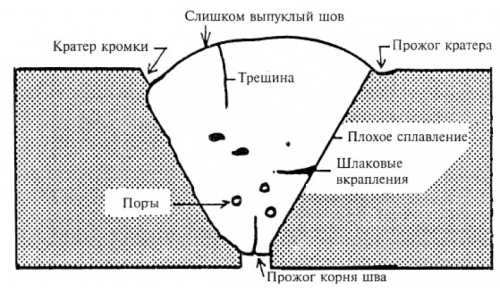

Основные виды дефектов сварных соединений:

- Нарушение целостности металла;

- Деформация конструкций или деталей из-за возникновения внутренних напряжений;

- Нарушение формы валика сварного шва;

- Несоблюдение геометрических параметров наплавленного валика;

- Структурные изменения металла (размер зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, незаметные. Их выявляют методами неразрушающего контроля. Делать ответственные сварные швы самостоятельно рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности валиков сварного шва и зоны термического влияния:

- Некачественная обработка швов: плохо очищенная окалина, ржавчина, остатки окисной пленки, жирные пятна, грязь;

- Использование сварочной проволоки или электродов, не соответствующих основному металлу;

- Неисправность сварочного аппарата;

- Неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочного аппарата;

- Неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- Несоблюдение интервала между электродом и заготовкой, не выдерживается определенная длина дуги.

Виды дефектов сварных швов.

Полная классификация возможных нарушений внешнего и внутреннего строения сварных швов представлена в ГОСТ 30242-97. Возникновение внешних дефектов сварных швов часто сопровождается глубокими структурными повреждениями сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. На каждом виде дефекта сварных соединений следует остановиться более подробно.

Открытый

Определяется визуальным осмотром. Большинство внешних дефектов сварных швов устраняется в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие образуются при высоких температурах выше 1100°С. Холодный с недостаточным нагревом поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

Подрезы являются наиболее частыми дефектными нарушениями валиков сварного шва: между наплавкой и деталью видны углубления. Причины:

- Слишком высокое напряжение дуги, свариваемые детали становятся тоньше;

- Одна часть сваривается сильнее, ванна расплава смещена от центра зазора.

При подрезке прочность соединения снижается, шов приходится проходить заново.

Прожоги характерны для сварки тонкостенных изделий. Их избегают опытные сварщики. Выгорание часто вызывается ненадежным управлением электродом. Еще одной причиной является слишком высокий ток.

Свищи представляют собой большие раковины, имеющие вид воронки. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичным проникновением.

Кратер характеризуется рыхлостью металла, его усадкой. От них по поверхности часто идут трещины. Возникают в зоне непровара при отключении или отрыве электрической дуги от поверхности заготовки.

Сварка – вылит лишний металл: наплав растекается без образования надежного сварного шва, отсутствует прочный диффузный слой. Электрическая дуга не успевает расплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не плавятся.

Внутренне

Внешне незаметные, но нарушающие структуру металла самые коварные изъяны. Внутренние дефекты, независимо от причин возникновения, недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на разрыв.

Пятно или трещина бывает:

- Холодные – появляются после остывания наплавки и диффузного слоя из-за остаточных напряжений в зоне нагрева;

- Горячее – продольное или поперечное растрескивание, возникающее в металле на границе зарождающегося зерна.

Горячие трещины на этапе формирования кристаллической решетки в легированных сплавах:

- Из-за нарушения технологического процесса (неправильные электроды, рабочий ток);

- В случае неожиданного отключения сварочного аппарата при коротком замыкании из-за падения капли.

Характер трещин установить несложно. Горячие появляются сразу, характерны для массы шва, области термического влияния, если допущен перегрев или температура ниже точки плавления. Холодные образуются постепенно, по мере того как происходят фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

- Молекулы водорода, не успевшие выделиться (недостаточный нагрев);

- Высокая влажность на рабочем месте;

- Плохая экранировка расплава защитной атмосферой.

Поры классифицируют по размеру и расположению. Они возникают:

- Из-за попадания в сварочную ванну инородных тел (оксидные и шлаковые включения, отслоения ржавчины, влага, частицы вольфрама от неплавящегося электрода могут вызвать образование пузырьков газа);

- Если расплав плохо защищен (из покрытия выделяется мало шлака, облако защитного газа сдувает тонкий слой флюса);

- При нарушении технологического процесса (не выдерживается температура предварительного нагрева заготовок, не готовятся электроды, неправильно выставлен сварочный ток).

Шлак остается в порах при нарушении технологии. Вольфрам поступает, когда ванна недостаточно защищена инертным газом. Оксидные пленки остаются при плохой очистке свариваемых поверхностей.

Недостаточное проникновение – дефект, характерный для новичков. Шов между деталями недостаточно заполнен, толщина диффузного слоя неравномерна. Чаще выявляется при многослойной проплавке глубоких кромок, когда промежуточная ковка и окалина не производятся. Другие возможные причины:

- Плохая подготовка заготовок;

- Слишком плотная установка деталей, малый зазор;

- Высокая скорость сварки (наплавка не успевает заполнить пустоты);

- Отклонение электрода (расплав образуется вблизи стыка, а не над ним);

- Неправильно установлен рабочий ток (электрод для плавления не имеет достаточной силы тока).

Прогар (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше необходимого, а скорость низкая. Нарушается структурная решетка: зерна в шве образуются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термической обработкой, влияющей на микроструктуру; необходимо сделать глубокую очистку, а затем заклеить пригоревший участок.

Через

Зазоры определяются визуально или при проверке герметичности. Основной причиной сквозных дефектов являются ожоги. Характерно для тонкостенных деталей электрод прожигает металл рядом с валиком сварного шва. Причина ожога – несоблюдение технологического процесса:

- Большой зазор между свариваемыми деталями;

- Повышенный ток;

- Низкая скорость движения электрода;

- Прекращение подачи защитного газа.

При образовании отверстия ванночка расплава не образуется, металл вытекает из нее.

Контроль качества сварных соединений

Сварщик несет личную ответственность за качество работы. К недопустимым дефектам относятся дефекты, при которых изделие или конструкция не могут эксплуатироваться. Поврежденный сварной шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контроллеру необходимо определить тип дефекта, его местонахождение, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы управления.

ВИК (визуально-измерительный) - самый простой и доступный. Соединение измеряется, проверяется. Для улучшения визуализации применяют лупы, реже микроскопы (смотрят на зернистость застывшего металла).

Цветовая дефектоскопия применяется для выявления трещин, несплошностей, наплывов в области сварных швов.

Методы диагностики с использованием приборов (радиационных, ультразвуковых, магнитно-резонансных) определяют внешне невидимые дефекты формируемого слоя металла, зоны фазовых переходов, где возникают внутренние напряжения. Место сварки покрывают тремя видами химикатов. Сначала поверхность подготавливается очистителем (ацетоном или другими растворителями). После этого шов покрывают краскопультом или кистью с пенетрантным индикатором, подходящим для данного типа стали или цветного металла. Потом разработчик. Через несколько секунд становятся видны разрывы. Индикаторную пленку после осмотра сварного соединения удаляют сухой тряпкой и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются лишь незначительные изъяны, не влияющие на прочность соединений. Большинство дефектов сварных швов, выявленных при контроле, должны быть устранены. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Способ исправления дефектов сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или неразрушающим контролем, срезают. Швы свариваются заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по своему характеру сходны с глубокими свищами, отличаются образованием воронок различной глубины. Нарушения шва, которые невозможно устранить сваркой, вырезают. Дефектный участок обрезается и зачищается, если массивный валик позволяет такую подгонку.

- Подрезы по линии диффузного слоя обычно бывают на негабаритных валках. Их удаляют зачисткой или дополнительной сваркой металла.

- Непровар возникает, когда кромки плохо нагреваются при образовании расплавленной ванны. Дефект, обнаруженный при приемке изделия, исправляется новой проплавкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после чего заполняют расплавом.

- Наплывы или подтеки удаляются наждачной бумагой, как это регламентировано стандартом. Объемные дефекты сначала выпиливаются, затем зачищаются наждачной бумагой приемлемого размера или напильником. После подготовки кромок валик снова приваривают.

- Шлаковые включения, снижающие предел прочности, видимые или обнаруживаемые аппаратурой, удаляются механическим способом, образовавшийся зазор тщательно проваривается, после чего валок доводят до нужных параметров.

- Отклонения ролика от допустимых геометрических размеров:

В сторону увеличения их устраняют зачисткой, срезая лишний металл;

К меньшему - заваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Не все сварщики гасят скачки напряжения в сети, некоторые начинают работать хуже. Появлению пор способствует окисление расплава, насыщение стали водородом и азотом. Какова бы ни была причина прогаров, наплывов или других дефектов, их необходимо устранить после обнаружения, переварить металл или хорошо очистить ролик. Дефекты ухудшают не только внешний вид соединения, но и снижают стойкость металла к механическим повреждениям при ударной, динамической скручивающей или однонаправленной статической нагрузке.